集成电路无尘车间是满足半导体制造工艺要求的洁净室。该无尘车间对环境洁净度、温湿度、振动、静电放电、AMC控制等有一定要求。与其它工业洁净室相比,集成电路无尘车间具有占地面积大、洁净度高、温湿度控制精度高等特点。 CEIDI净化装修公司相关文章推荐: 1. 半导体净化车间装修设计:弱电、智能化、纯水、电气、废水处理... 2. 半导体净化车间装修设计:结构维护、暖通、特种气体、空压...

集成电路无尘车间是满足半导体制造工艺要求的洁净室。该无尘车间对环境洁净度、温湿度、振动、静电放电、AMC控制等有一定要求。与其它工业洁净室相比,集成电路无尘车间具有占地面积大、洁净度高、温湿度控制精度高等特点。

CEIDI净化装修公司相关文章推荐:

1. 半导体净化车间装修设计:弱电、智能化、纯水、电气、废水处理...

2. 半导体净化车间装修设计:结构维护、暖通、特种气体、空压...

4. 光学微电子净化工程:电子厂/电子实验室建设标准及空调方案

CEIDI净化装修公司洁净设计施工案例:

一、集成电路无尘车间送风系统FFU单元设计

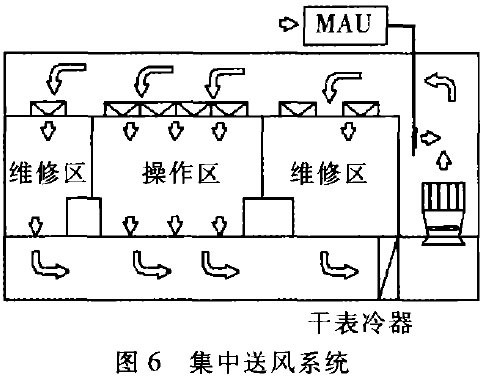

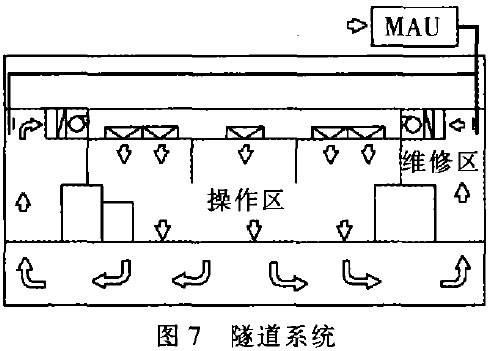

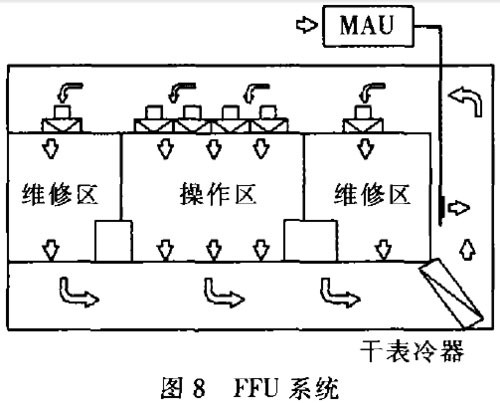

集成电路无尘车间从送风系统方式划分一般也有三种形式:即集中送风系统、隧道系统、FFU系统,如图所示:

这三种送风系统各有特点,从不同的角度得出不同的结论。因此,我们不能简单地说是好是坏。送风系统模式的采用主要取决于业主和设计方关注的方面。然而,近年来,FFU系统的应用越来越广泛,尤其是在亚太地区。国内也不例外。除习惯、经验等非技术因素外,原因如下:

1. 灵活性:在这三个系统中,FFU系统的灵活性好,特别适合当今集成电路生产技术的快速发展,因为随着生产技术的发展,对洁净度的要求更严格。隧道系统很难说是灵活的,隧道系统是一个以操作区为送风区,设备区为回风区的空气循环系统。集中送风系统具有一定的灵活性,但洁净系统改造时必须停机停产。如果我们想提高局部区域洁净度,除了在无尘车间顶部增加HEPA/ULPA过滤器外,还需要增加循环机组,这使得改造难度大,对生产的影响更大。使用FFU系统,可以方便地在局部增加FFU的数量或移动FFU的位置,而且可以在不停产的情况下进行,对生产影响很小。

2. 调控性:与集中送风系统相比,FFU系统各区域的送风交叉点相对较小,可以实现高精度的温湿度控制。随着电机和网络控制技术的发展,FFU易于实现单控,且每个FFU的出风速度在一定范围内几乎可以任意调节,很容易解决大跨度无尘车间远近端气流不均匀的问题。此外,FFU还可以根据实际使用需要停开或者少开启一部分。

3. 可靠性:采用集中送风系统,如果有一台送风机组出现故障,除非能立即投入备用机组,否则不能保证整个系统的洁净度;一旦隧道系统的循环机组停止运行,就不能保证循环机组所负担洁净区的洁净度、温度和湿度,也不能保证整个系统的洁净度。而FFU系统这方面的风险就很小,即使一台FFU发生故障,其影响也很小。随着网络监控技术的发展, FFU系统因数量多给维护带来的不便也得到了改善。

4. 气密性与空间利用:FFU系统由于风机直接设在工作区上方,因此工作区相对于回风道及上静压箱为正压,工作区以外污染物极少因泄漏进入上作区:相反的,集中送风系统和隧道系统工作区相对于上静压箱为较大的负压,因此泄漏的风险性比FFU系统要高得多。另外集成电路无尘车间采用集中送风系统及隧道系统,上静压箱与周围环境的压差很大,极易发生空气泄漏,因此对上静压箱的气密性要求很高,基本上不允许管线进人。而FFU系统的上静压箱相对于周围环境只是微正压,上静压箱内可以布置或穿越诸如排风和排烟等管道,使空间得到合理利用。

好的无尘车间设计,不仅能节约能源,降低运行成本,减少人力投入,而且为生产提供了保障。在三种洁净系统中,FFU循环系统运行成本低,洁净度和安全性高。因此,在集成电路无尘车间中,多采用FFU循环系统。洁净度要求越高,温湿度控制精度越高,洁净室的投资和运行成本越高。因此,在大环境洁净度或温湿度要求相对较低的情况下,将一些关键的工艺设备布置在较高洁净度或温湿度控制区域内是集成电路制造洁净厂房的设计趋势。随着集成电路制造技术的不断升级,主流大型工厂已进入纳米时代。集成电路无尘车间设计、施工和节能也需要不断完善,为先进工艺产品的生产提供保障。

二、集成电路无尘车间的建设特点

1. 把关键的洁净(加工)区尽量减少并与洁净走道、洁净维护及修理区等相隔,避免或减少人员、工艺及工艺设备散发的粒子的污染及交叉污染,以利用达到严格的控制洁净度要求并减少电耗及费用。

2. 工艺与工艺设备的开发已需密切与洁净技术相结合,如减少工艺本身及工艺设备散发的粒子,采用机器人传送片盒或SMIF系统等传送片盒避免人与硅片的直接接触等。

3. 基于以上二点,集成电路亚微米加工,现有典型的无尘车间形式基本由二类:

① 隧道式无尘车间。无尘车间分隔成洁净加工隧道(区),洁净走道及洁净维护修理隧道(区)。加工区的洁净度要求最严,其他区及走道洁净度要求可低一些。目前国内已有可作集成电路亚微米加工的无尘车间都是这种形式。

② “微环境”系统无尘车间,这种无尘车间内片盒的传送采用SMIF系统(或类似的系统),它包括:存放片盒的洁净容器(SMIF POD);能自动接受洁净容器(SMIF POD)并打开容器把片盒送入(送出)设备的加工部位的机械手装置(SMIFARM).把SMIF ARM及加工部位以适用的材料封闭起来与无尘车间环境隔离,在这较小的空间送入严格要求的洁净空气,而无尘车间的洁净度可为100~1000级(FS-209D),即≥0.5μm的粒子不多于100~1000个/ft3。由于硅片避免或减少了受操作人员、工艺设备及工艺加工散发的粒子的直接污染或交叉污染,而“微环境”加工区空间又很小,从而能较有效的控制硅片受粒子的污染,并降低无尘车间造价及运行费用,操作人员亦可在不十分严格的洁净环境内工作。