首页 >> 生物制药洁净室 >> 生物制药洁净室服务行业

大容量注射剂生产厂房工艺布局设计-上海GMP净化工程总包公司CEIDI西递 由于大输液是经静脉直接输入人体内部,因此必须确保输液质量,包括药品的安全性、稳定性、无菌、无热源等。大容量注射剂是典型的最终灭菌工艺生产的无菌制剂,由于生产需要的物流量大,设备体积大且多为固定式设备,因此大输液车间通常面积较大,维持车间洁净度的难度较大,成本较高,设计时应根据工艺流程和物料流向合理进行工艺布局,既有满足生产的足够空间,又可实现人流和物流的合理流动。 一、大输液生产工艺及主要设备 大输液的生产过程主要包括原辅料的准备、称量、浓配、稀配、灌封、灭菌、灯检、外包装等工序。图1、2、3分别为软袋大输液的...

大容量注射剂生产厂房工艺布局设计-上海GMP净化工程总包公司CEIDI西递

由于大输液是经静脉直接输入人体内部,因此必须确保输液质量,包括药品的安全性、稳定性、无菌、无热源等。大容量注射剂是典型的最终灭菌工艺生产的无菌制剂,由于生产需要的物流量大,设备体积大且多为固定式设备,因此大输液车间通常面积较大,维持车间洁净度的难度较大,成本较高,设计时应根据工艺流程和物料流向合理进行工艺布局,既有满足生产的足够空间,又可实现人流和物流的合理流动。

一、大输液生产工艺及主要设备

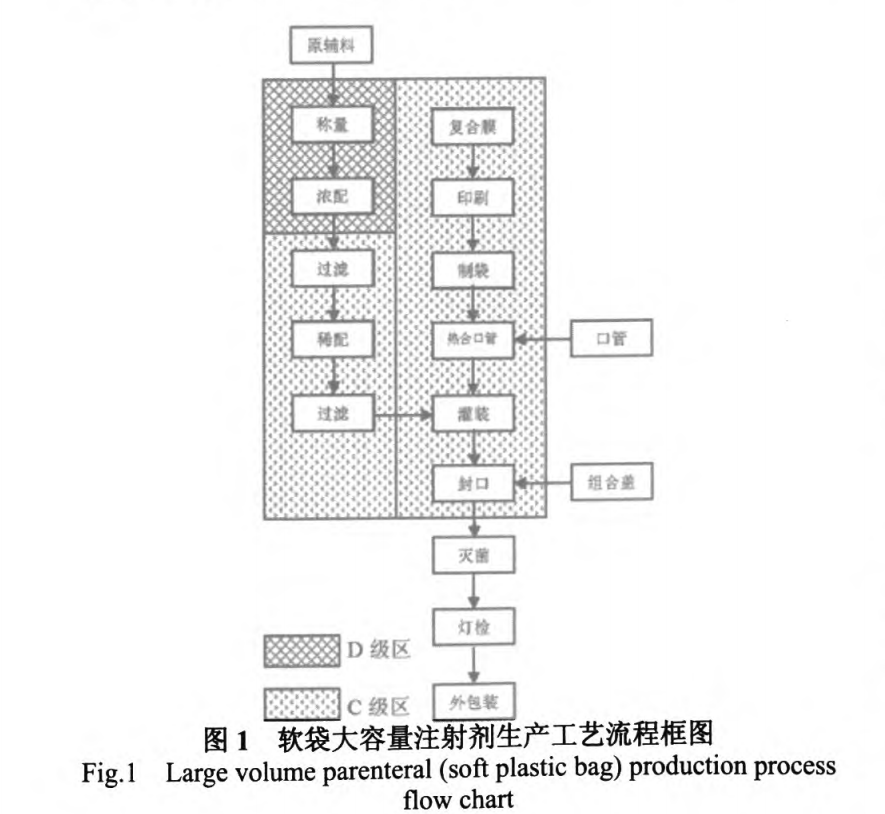

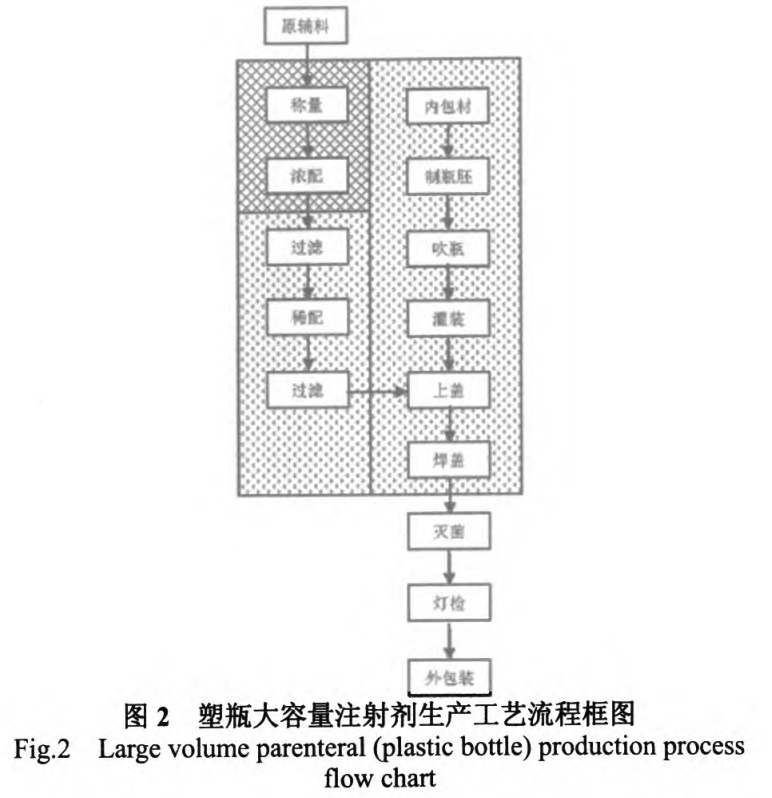

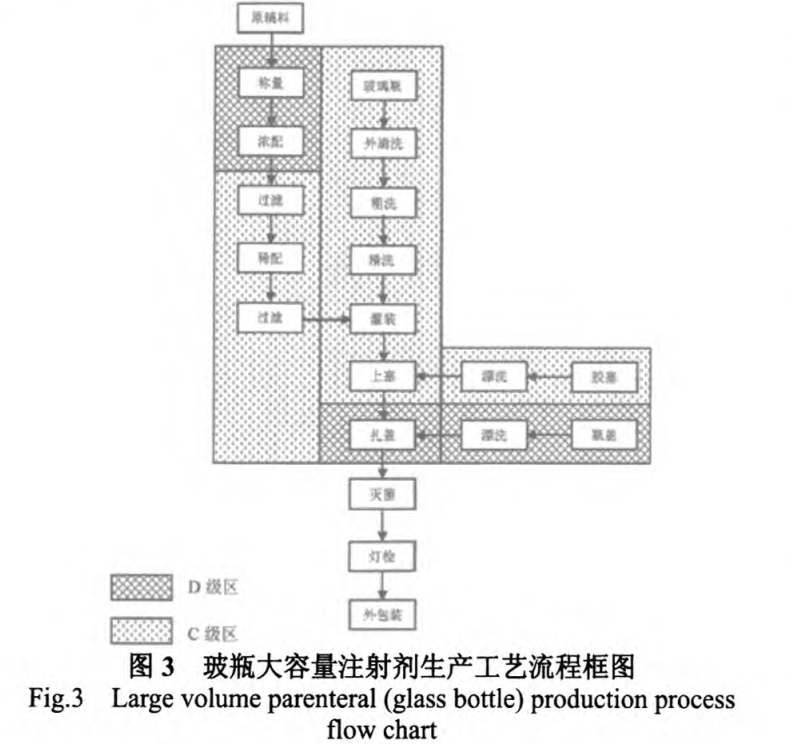

大输液的生产过程主要包括原辅料的准备、称量、浓配、稀配、灌封、灭菌、灯检、外包装等工序。图1、2、3分别为软袋大输液的生产工艺流程框图、塑瓶大输液的生产工艺流程框图以及玻瓶大输液的生产工艺流程框图。

1.1配制工序

配制过程通常分为浓配、过滤、稀配,这是我国目前普遍采取的配液方式。浓配工序主要是加活性炭进行脱色和除热原;稀配工序主要负责控制药物含量、除微粒等。药液配好后,进行半成品测定,检测pH、含量、色泽等,符合规定后,方可进行滤过灌装。大输液配制系统多采取封闭式液体配制循环机组,机组主要由配液罐、输送泵、过滤器及各种管道、阀门等组成,可进行连续配制过滤。

1.2灌封工序

大输液的灌封是将滤过经检查合格的药液,定量灌装到容器中,并加以溶封的过程,通常在C+A洁净级别下进行。灌封工序是大输液生产的重要环节,要严格控制生产区的洁净度,防止细菌粉尘的污染,通常采用可在位清洗和消毒的灌封一体机完成整个灌封过程。

对于非PVc膜软袋大输液,灌封工序主要由制袋、印刷、灌装、封盖四步组成,具体操作包括口管预热、焊口管、膜材成型、焊袋口、冷切、焊盖、灌装、上盖、焊接封口等。对于塑瓶大输液,灌封有两种方式,一是采用两步法经注塑、加热、吹瓶、洗瓶后进行灌装、封口;二是采用一步法经吹、灌、封一体设备完成灌封。对于玻瓶大输液,需经瓶外洗、粗洗、精洗、灌装、轧盖盖完成整个灌封过程,主要涉及的设备有胶塞清洗机、理瓶机、洗瓶机、灌装机、轧盖机等。

1.3灭菌工序

大输液的灭菌主要采用过热水三面喷淋水浴灭菌法,通常输液灭菌开始逐渐升温,一般预热20~30分钟,待达到灭菌温度后维持lO分钟,然后停止升温,保温保压灭菌,由于灭菌器预热时间,升温速度、物料体积、物料含菌量等因素的不同往往影响灭菌效果。为了减少微生物污染繁殖的机会,大输液从配制到灭菌,最长时间不宜不超过4小时。

目前大输液灭菌普遍采用水浴式灭菌柜,其主要利用循环去离子水作为载热介质,对输液瓶进行加热升温、保温灭菌、降温冷却。其优点在于:(1)用循环去离子水作载体,保证灭菌药品外部的卫生要求,符合GMP要求;(2)自动化程度高,灭菌结束或有故障时均可发出信号,安全可靠;(3)Fo值监控仪可监控整个灭菌过程,保证灭菌质量。

1.4灯检、包装工序

灭菌后的半成品进行烘干后进入灯检工序,对大输液产品的澄明度等进行检查,对于不合格产品,标明品名、规格、批号等放在指定区域,检查合格的产品进入外包工序,分别进行封膜、装箱、印字、检验合格后入库保存。

二、大输液生产厂房工艺布局设计

根据GMP要求“厂房的选址、设计、布局、建造和维护必须符合药品生产要求,应当能够最大限度地避免污染、交叉污染、混淆和差错,便于清洁、操作和维护”,大输液厂房的整体工艺设计方案应防止药品生产过程中的交叉污染、避免操作错误、保证生产过程的可追溯、确保药品质量。按照生产工艺流程合理进行工艺区划,充分考虑人、物流的路径便捷,生产工艺路线连续流畅,生产组织合理。

2.1直线型布局模式

大输液的生产主要包括配液、灌封(玻瓶输液需压塞、轧盖)、

灭菌、灯检、外包工序。考虑到大输液生产物流量大、各工序高度分工合作且相对集中、场地面积较大,选用直线型布局相对合理。

将大输液生产厂房与成品库贴建,成品经码垛后直接输送至成品库储存。按照物料流向,将整条生产线划分为灌装区、灭菌区、灯检区、外包区、码垛区、成品库区,各区域设备直线型衔接,此布局模式简单明了,物料流线顺畅,可有效降低物料交叉污染的风险,更有利于GMP认证。

2.2模块化设计模式

大输液厂房内部工艺布置宜采用模块化布局设计。大输液产品通常分为软袋输液、塑瓶输液和玻瓶输液,根据产品不同分为不同区块,即大输液软袋生产模块、大输液塑瓶生产模块、大输液玻璃瓶生产模块等,各生产模块之间既相互独立,又联系密切,可共用工器具清洗灭菌、洁净服清洗灭菌等辅助区域,有效减少洁净区域面积,降低运行费用。每个生产模块又细分为灌装单元、灭菌单元、外包单元等,各生产单元按所需洁净级别独立设置。

模块化的布局模式分区明确,生产操作方便,便于管理、有效降低生产风险。

2.3集中配液模式

为了操作方便与集中管理,设计时可采用集中配液模式,将浓配和稀配分单元集中设置,紧邻制水间和CIP间,实现管路短捷化。集中配液的优点体现在:(1)可实现集中控制,操作方便,利于管理;(2)采用管道密闭输送及自动控制系统,实现自动化操作;(3)将稀配区罐体布置在非洁净区,只将离心泵、过滤器、隔膜阀等操作部件布置在洁净区,有效减少洁净区面积,最终实现高效、节能、自动化生产。

2.4密闭化、自动化生产模式 .

随着整个医药行业的发展,密闭化、自动化的生产模式已成为一种大趋势。大输液车间应考虑采用全自动灌装系统和配液系统,自动码垛系统、自动化仓储系统等,减少工人劳动强度,保护产品和人员的安全,提高生产效率,实现自动化生产。对于浓配单元,可以考虑采用真空上料系统进行配料。真空上料系统的优点体现在:(1)可实现物料到浓配罐的密闭转运;(2)针对不同特性物料,可实现定量输送;(3)粉体上料在线计量称重,可保证控制物料配比的精度小于配方规定的偏差值;(4)与配液系统完成通讯无缝对接,实现自动化生产;(5)批次处理,自动生成报告,实现药品可追溯性。

大输液车间的工艺布局既要满足GMP认证的需求,又充分考虑到项目的可操作性、易维护性等方面的因素,本着合理、科学、实用和为业主节约造价、成本的原则,满足具体项目的要求。

本文版权声明:张媛媛《大容量注射剂生产厂房工艺布局设计》