首页 >> 生物制药洁净室 >> 生物制药洁净室服务行业

无菌冻干制剂生产车间工艺平面布置与装修材料的要求-上海GMP净化工程总包公司CEIDI西递 无菌冻干制剂的生产设备主要包括抗生素瓶洗烘灌塞联动线、制药冻干机、自动进出料系统、轧盖机、胶塞(铝盖)清洗机及配套的配液系统。整套生产线应符合GMP要求,确保药品生产无菌水平,降低生产质量控制风险。无菌制剂在生产工艺上,应对其使用的洁净厂房特别加以布置设计,尤其是应着重考虑洁净工房工艺平面对无菌制造的适用性和可靠性。无论是进行无菌的粉末分装还是无菌的液体分装,都应着重解决工艺平面布置对无菌制造工艺过程的无菌保证度。首先从工房平面的布置上着眼,在厂房设施设计的层面上解决无菌操作过程的无菌保证问题。 一、...

无菌冻干制剂生产车间工艺平面布置与装修材料的要求-上海GMP净化工程总包公司CEIDI西递

无菌冻干制剂的生产设备主要包括抗生素瓶洗烘灌塞联动线、制药冻干机、自动进出料系统、轧盖机、胶塞(铝盖)清洗机及配套的配液系统。整套生产线应符合GMP要求,确保药品生产无菌水平,降低生产质量控制风险。无菌制剂在生产工艺上,应对其使用的洁净厂房特别加以布置设计,尤其是应着重考虑洁净工房工艺平面对无菌制造的适用性和可靠性。无论是进行无菌的粉末分装还是无菌的液体分装,都应着重解决工艺平面布置对无菌制造工艺过程的无菌保证度。首先从工房平面的布置上着眼,在厂房设施设计的层面上解决无菌操作过程的无菌保证问题。

一、无菌制造在洁净工房设计上应考虑的问题

(1)受污染(脏)的物料是否会与人员的流动产生交叉,形成污染?

(2)在洁净工房内布置的制造工艺平面对生产过程是否方便合理?

(3)工艺平面图中的洁净区布置,是否按照无菌制造工艺对无菌操作区和普通洁净区进行了恰当分区或隔离处理。各个生产用功能房间的布置应该按照无菌室优先布置的原则进行。即在平面设计中,各个生产功能房间围绕着有利于提高制造工程的无菌保证度、符合工艺流程与方便使用的设计原则进行分区布置。

(4)无菌制造工艺平面的设计布置还应遵循的一个重要原则是:其工艺平面应严格地体现出未经过消毒灭菌处理的物料由于工房设计布置的结果,即不可能出现(进入)在无菌操作区内,如不应该在无菌液体分装生产线的无菌操作区内,出现含有细菌的配料原液罐,放在无菌操作区内进行过滤除菌。同样,经过消毒灭菌处理后的物料也不应由于平面设计布置的原因,再通过一个非无菌区而受到污染,尽管可能采取一些管理程序来克服这个缺陷,消毒灭菌处理后的物料而应该直接出现在无菌操作控制的区域内。

二、无菌制造生产线工艺平面布置

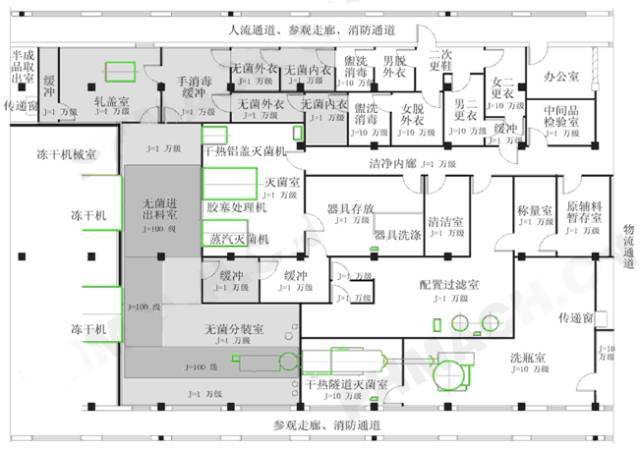

图1 无菌冻干生产线工艺平面布置实例,图中所示为一个冻干粉针剂生成线工艺平面布置中的无菌操作及其部分辅助功能房间,为一个无菌药品生产洁净工房布置的主要部分。通常,冻干药品的制造大多数情况下都是采用无菌制造技术生产。结合上述无菌制造在洁净工房上来谈应着重考虑的设计问题。

(1)工艺平面上明确布置了无菌操作区域,从设计角度满足了未经过灭菌(物)或严格消毒(人)的物料和人员不能够出现在无菌操作区域内的要求。如,进入无菌操作区的药品液体的配制是在1万级的洁净区域内完成,然后通过0.22μm的除菌过滤器过滤处理后,无菌的药液出现在无菌操作室内,进行灌装。作为药品容器的玻璃瓶在10万级洁净区内洗涤以后,经过300℃以上温度的干热去除热原灭菌再出现在无菌操作区内。玻璃瓶的密封用胶塞是通过专用的胶塞清洗硅化灭菌干燥处理设备,洗涤灭菌干燥后出现在无菌操作区内参于生产工艺。工艺过程中使用的其它工、器具和无菌衣等都经过适当的洗涤程序后再通过湿热灭菌设备灭菌处理后进入无菌操作区的。进入无菌室内的操作人员也是经过严格的洗涤消毒处理程序以后才得以进入无菌操作区的。

(2)在工艺平面的布置中,围绕无菌操作区设置了必要的辅助用功能房间。如灭菌室、器具洗涤室和存放室、配制室、称量室、洗瓶室、隧道式干热灭菌机室、无菌更衣室等。这些功能房间的布置都是为了满足无菌制药工艺生产要求设置的,功能房间设置的原则是无菌操作区域优先布置,其余非无菌操作的辅助功能房间的布置则围绕无菌操作区,以方便生产工艺使用、符合工艺流程顺序、有利于提高无菌保证度的要求。

(3)在工艺平面布置中还考虑了原辅材料的前处理需要。在物料还未处理到工艺生产要求的质量水平以前,根据不同的物料种类和不同工艺过程的特点分别设置有单独的进入通道,并按照各自的工艺特点设计有专门的处理程序。如原辅料与玻璃瓶的拆外包装与预处理、消毒液体的配置与过滤或传递入洁净区内,以及在无菌操作区域内使用过的工、器具如药液容器、灭菌台车等直径可以出无菌室进行清洗灭菌的缓冲通道等。

(4)在设计无菌制造工艺平面中,按照无菌药品的生产需要,结合有关技术规范的一些具体要求,针对不同的生产工艺操作,分区域设计不同洁净等级的净化空调系统,从室内环境空气层面上解决了空气污染的控制问题。在净化空调分区域设计中,尤其考虑了无菌操作与非无菌操作的区域之间的明确区分,即对于无菌操作与非无菌操作两种不同的概念,需要对相应的区域进行不同的环境消毒或灭菌处理。例如,对无菌操作区要定期采用甲醛或戊二醛气体熏蒸灭菌,使其达到某种微生物控制水平。而对非无菌的净化区域则主要以无尘化的清洁卫生为主。同时,在设计工艺平面图中,对同属于1万级净化区域的洁净区,也进行了明确的划分,彻底避免无菌与非无菌的操作概念和净化等级概念之间的混淆。再如,作为配制药液的配料间与分装间(局部100级)在空气洁净度上均为1万级洁净区。由于配料的过程会使用一些含有细菌和热原物质的原辅材料,尽管配料间也是1万级洁净区,但仍处于非无菌的操作区域,所配制的有细菌的药液,有待于通过除菌过滤以后再进入无菌操作区分装。因而,也就不需要对该区域的围护结构进行与无菌区域同样的气体熏蒸消毒处理。

(5)设计中针对无菌制造的特殊要求,按规定使用注射用水作为配料用的工艺用水。参于接触药液的容器的清洗水和进入无菌操作区内部使用的清洁用水也采用是注射用水。在无菌制造过程中使用的消毒液体也必须使用注射用水配制并经过除菌过滤进入无菌操作区内。无菌制造工艺操作过程完毕以后使用的室内清洁卫生用的消毒液,在防爆炸区域配制以后,也设置有恰当的通道送入无菌操作区内(如度米芬、辛洁而灭等消毒液可通过传递窗进入)。

三、无菌生产对工房装修材料的要求

无菌制造系统使用工房的装修,应体现出工房围护结构的空气密封性好,房内无卫生死角,装修材料表面光洁但不反光、耐压力而不起尘、易于清洁、不易发生霉变和长菌、能够适应各种消毒剂和气体灭菌熏蒸的腐蚀和紫外线照射。无菌室常用的装修材料有以下几类:

(1)操作室地面:1)刚性地面。刚性地面多为水磨石材料制造,其地面的整体性好、光滑、不易起尘、易擦洗清洁,而且经久耐用;2)涂料地面。常采用环氧自流坪地面,表面光滑、不易起尘、耐腐蚀可擦洗,但材料的硬度较低;3)弹性地面。使用聚氯乙烯弹性塑料制造,地面光滑、不起尘、耐腐蚀可擦洗,但不耐紫外线长期照射,不耐冲击。

(2)操作室墙面:1)砖墙+涂料(乳胶漆、仿磁漆、油漆);2)板材(彩钢板、其他材料板)。

(3)天花板:1)硬质(混凝土);2)软质(轻钢龙骨+板抹灰、石膏板,彩钢板);

(4)操作室内门窗:1)门要能紧闭、平整、简单,原则上朝洁净级别要求高或室内方向开启,不采用木质材料;2)窗应无缝隙,室内与墙面平,室外窗台应向下倾斜,不积尘。传递窗两边的门应连锁,密闭性好,易于清洁